Эта статья – продолжение темы, начатой в материале «Компетентный и ответственный поставщик – для чего он нужен»1: что может и должен делать для своего клиента поставщик оборудования, если считает себя добросовестной и компетентной компанией и хочет, чтобы таким же его видели другие.

В первой части было показано, почему качественный дистрибьютор выступает не просто продавцом заказанной техники, но и идеологом при определении технического облика будущего производства, и ведущим звеном при пусконаладочных работах и отладке технологии, и учебным центром, и активным соисполнителем при переоснащении производства или модернизации оборудования, и каналом оперативной связи – не только с производителями поставленного оборудования, но и с другими компаниями, чья помощь может понадобиться заказчику. Мы рассказали, какими возможностями для реализации всего перечисленного обладает компания, ответственно относящаяся к своей работе и имеющая многолетний опыт функционирования в своем сегменте рынка.

Теперь же, на примере крупного проекта, успешно завершенного компанией ООО «Остек-ЭК» в 2017 году, мы хотим показать, как все это выглядит в реальности.

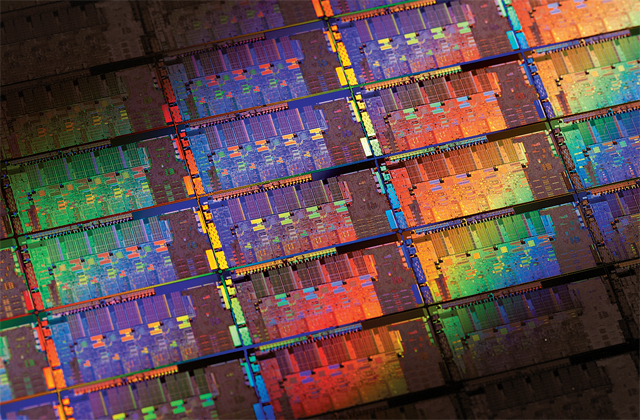

Предприятие, на котором проводились работы, является одним из крупнейших в Восточной Европе производителем электронных компонентов. Оно крайне нуждалось в серьезной модернизации сборочного производства для улучшения технико-экономических показателей, повышения качества и конкурентоспособности своей продукции на рынке микроэлектронных компонентов. Имеющийся парк оборудования морально устарел и не мог обеспечить ни должного уровня качества, ни текущих и перспективных требований в части производительности.

От задумки до ТЗ

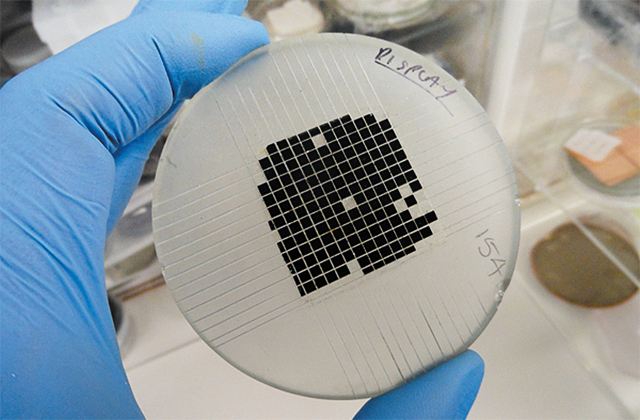

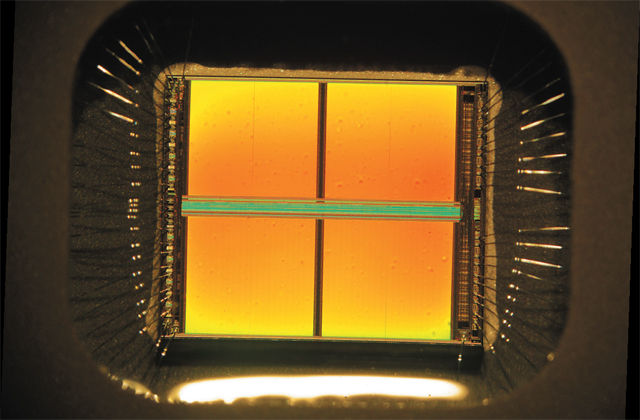

Как обычно, все началось с поступления первичного запроса — документа с общей информацией о планируемом переоснащении производства. После принятия принципиального решения об участии в проекте стартовал первый этап работ — расширенный аудит производства. Было проведено множество дистанционных консультаций, личных визитов, в ходе которых специалисты сформировали полную картину потребностей клиента, выяснили особенности существующего производственного процесса, в который надо было интегрировать современную линию сборочного микроэлектронного производства — от монтажа кристаллов на выводную рамку до упаковки готовых интегральных микросхем в пластиковые пеналы.

Необходимость адаптации предполагаемой новой технологической линейки под существующее производство влекла за собой обширный перечень ограничений и специфических задач. Поставляемое оборудование должно было, в первую очередь, заменить устаревшие машины, чтобы значительно улучшить качественные характеристики производства, то есть его надо было сопрягать с теми установками, которые замене не подлежали. Необходимо было обеспечить универсальность работы линии по отношению к различным типам и конструкциям изделий, дизайну заготовок, применяемым материалам и целому ряду других факторов производственного процесса — вплоть до оптимального построения технологического маршрута и проработки межоперационной тары.

Линия должна была давать возможность монтировать кристаллы на многорядные выводные рамки и в металлокерамические корпуса и разваривать выводы на обоих типах оснований, причем проволокой из любого материала: золота, меди, алюминия. Все единицы оборудования должны были работать с универсальной переносной тарой — магазинами. Планируемые качественные характеристики продукции и количественные параметры ее выпуска потребовали дооснащения стандартных моделей оборудования индивидуальными модулями (конфигурациями) под нужды заказчика, применения современных систем самодиагностики и автоматической отбраковки продукции. Наконец, необходимо было обеспечить простоту и оперативность перестроения линии с одного типа продукции на другой.

В ходе большой и непростой работы, проведенной специалистами Остек-ЭК совместно с заказчиком, первоначальное техническое задание (ТЗ) было существенно изменено и дополнено — достаточно сказать, что его объем увеличился почти вдвое. Остек-ЭК давал предложения по совершенствованию качественных характеристик оборудования, заказчик расширял перечень требований к выходной продукции, все вместе выявляли и устраняли некоторые моменты исходной версии ТЗ, имевшие критическое значение для того или иного этапа технологического процесса.

Были запрошены и отправлены на заводы производителей образцы материалов клиента для получения демонстрационных экземпляров изделий. Специалисты Остек-ЭК продемонстрировали функционал выбранных моделей оборудования и преимущества, обеспеченные реализованными в них уникальными, защищенными патентами техническими решениями, показали возможности опций и дополнительной оснастки, выбранных под задачи модернизируемого производства, а также возможные направления дооснащения оборудования.

Компания сделала все, чтобы предложенное решение исчерпывающим образом удовлетворяло потребности предприятия, а его инженеры и руководство детально оценили возможности предлагаемого комплекса оборудования, соответствующего самому современному уровню в своем классе, а также убедились, что оно будет наилучшим выбором для реализации как текущих задач, так и перспективных планов по новым поколениям продукции. Последнее изначально не предполагалось, но сформировалось как одна из целей в ходе работы над ТЗ и нашло отражение в его финальной версии.

Что и почему было выбрано

Новая установка монтажа кристаллов позволила совершить качественный скачок в производительности с 20 тыс. кристаллов за

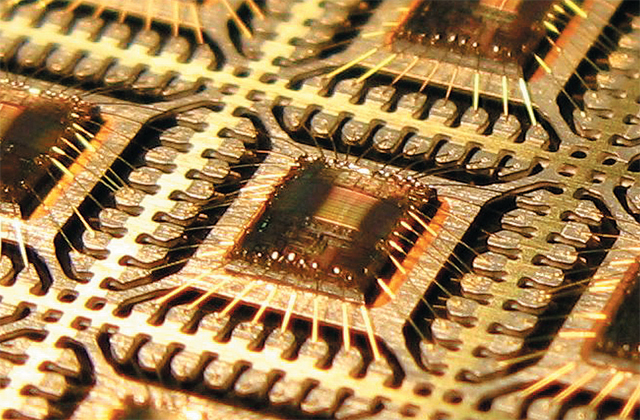

Для решения наиболее сложных задач микросварки проволочных соединений с учетом требований по таким ключевым параметрам, как повторяемость процесса, легкость переоснащения, простота использования, надежность, потенциал модернизации, возможность разварки всеми основными типами проволоки, была выбрана установка IConn Plus.

Она обладает точностью позиционирования ±2 мкм, способна формировать низкопрофильные петли нескольких форм, работать со стеками кристаллов многоуровневых сборок, оснащена системой измерения высоты петли и двухдиапазонным преобразователем частоты. IConn Plus предлагает широкий перечень режимов формирования петли, обеспечивающий решение любых поставленных задач. Новый формат меню ProLoop упрощает использование этих параметров и делает его более гибким.

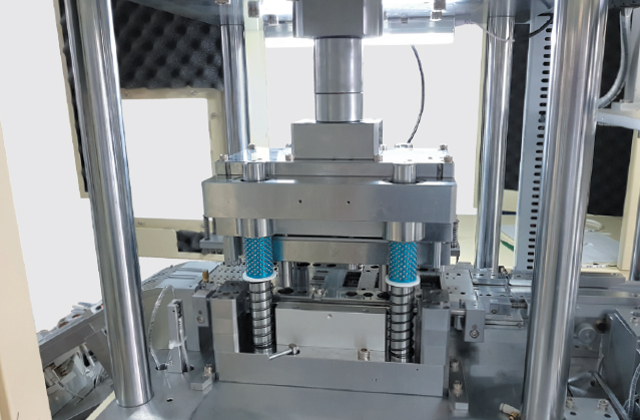

Для заливки микросхем в пластиковый корпус было проработано решение по герметизации выводных рамок. Выбранная установка предназначена для производства всех существующих и перспективных типов корпусов, может использовать в качестве основного производственного материала любые марки компаунда в пеллетах. Данное оборудование уже успешно зарекомендовало себя в реальном производстве электронных компонентов в России и за рубежом.

Высокая производительность системы герметизации гарантируется рядом отличительных особенностей, таких как независимая работа пресс-станций, быстрая замена пресс-форм, адаптивная система заливки. Система позволяет заранее готовить пресс-форму для следующего по плану изделия и, следовательно, максимально быстро переходить от производства одного продукта к другому. На общую производительность работает также дружественный интерфейс, минимизируя затраты времени на переналадку; это особенно важно при отработке новой технологии или оптимизации уже работающего процесса.

Высочайшее качество сборки пресс-форм считается отличительной характеристикой выбранной модели оборудования. Ее производитель сам изготавливает пресс-формы по документации заказчика и перед отгрузкой проверяет их в составе пресса.

Система загрузки/разгрузки с магазинами на входе и выходе машины освобождает оператора от ручных манипуляций с каждой пресс-формой. Участие оператора в работе системы герметизации также минимально — даже в процессе чистки пресс-форм. Оборудование оснащено такими дополнительными модулями, как шкафы автоматической загрузки и разгрузки магазинов, стол предварительного подогрева рамок перед производственным циклом, модуль автоматического удаления литников, прессовальные станции с усилием до 90 т. Обеспечивается распознавание и контроль ориентации выводных рамок, подача пеллетов с контролем их размера, отслеживание перемещения изделий, обнаружение посторонних объектов в пресс-форме для предупреждения ее повреждения и поломок оборудования.

Производительность установки — более 60 рамок в час, что вдвое больше, чем предприятие получало на имевшемся оборудовании. Установка совместима с чистыми производственными помещениями (ЧПП) класса 1000, чему в значительной мере способствует система удаленной подачи пеллетов компаунда, питатель которой может находиться за пределами ЧПП на расстоянии до 40 м от самой машины.

Совокупность этих функций и характеристик объясняет преимущество выбранной модели и ее комплектации перед установками предыдущих поколений в части самых значимых для производства факторов: производительности, высокой повторяемости и безупречного качества готовой продукции.

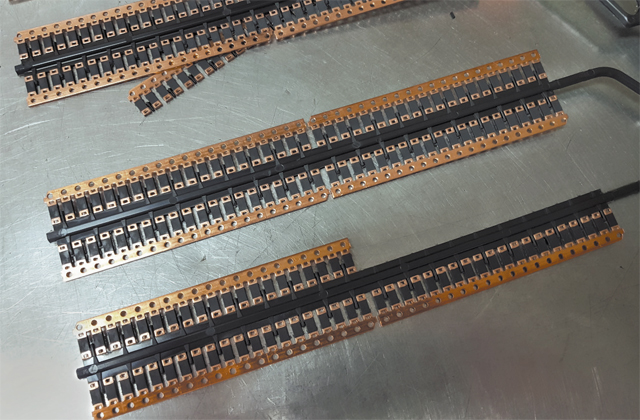

Замыкающим звеном быстродействующей линии стала высокопроизводительная интеллектуальная автоматическая установка формовки и обрубки выводов. Оборудование было сконфигурировано в широкой комплектации. Два отдельных пресса — формовочный и разделительный, уникальная запатентованная транспортная система, мультистековый загрузчик рамок, модуль автоматической разгрузки в пластиковые пеналы, система видеоконтроля ориентации рамок и вырубки технологических перемычек, контроль уровня внесенных загрязнений, система распознавания инструментов по RFID-метке, модуль разделения компонентов, способный работать с многорядными рамками — все эти инновационные системы позволили достичь высочайших показателей производительности и выйти на новый современный уровень качества.

Поставка, монтаж, запуск

Одним из ключевых факторов успеха при реализации комплексных проектов является грамотное управление.

Длительность реализации, возникновение непредвиденных ситуаций, соблюдение сметы, контроль прохождения всех этапов и работы множества различных групп специалистов ложатся на плечи руководителя проекта. Для этого он проводит декомпозицию задач на подзадачи и составляет подробный календарный план-график, в котором отражены детали выполнения проекта. Затем руководитель проекта встречается с различными заинтересованными сторонами у покупателя, обсуждает и фиксирует их ожидания от проекта и составляет план по реализации.

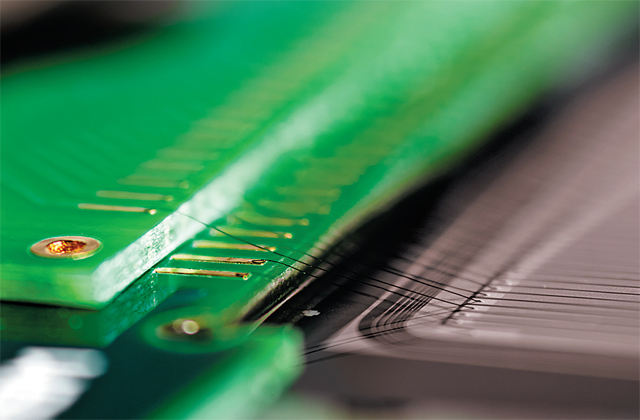

Как обычно, непосредственная практическая работа поставщика с производителями началась после оформления большого пакета документов контракта с договорами, банковскими гарантиями, аккредитивом и т. д. По мере продвижения проекта в необходимых случаях запрашивалась техническая документация на образцы и материалы, уточнялись требования к аппаратному оснащению и параметрам режимов технологических этапов монтажа, разварки, герметизации и вырубки формовки.

По готовности оборудования была проведена совместная с представителем заказчика приемка оборудования на заводе-изготовителе. Подошла очередь таможенных процедур, страхования грузов, решения вопросов логистики, перевода на русский язык пакетов технической документации для каждой единицы оборудования.

Все операции — разгрузка, такелажные работы и инсталляция оборудования сопровождались инженерами отдела сервиса; периодически привлекалась собственная такелажная группа. Шефмонтажные и пусконаладочные работы также проводились силами специалистов поставщика. Лишь на коротком этапе первичного запуска и настройки линии компания «Остек-ЭК» привлекла иностранных специалистов от компаний производителей оборудования, обеспечивая все прочие этапы силами собственных сотрудников.

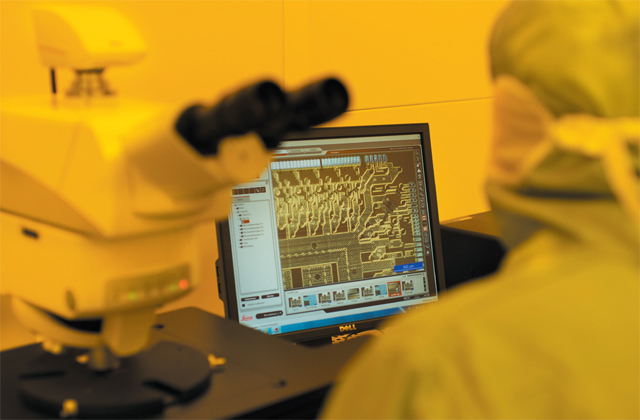

Результаты каждой фазы отладки технологического процесса согласовывались с заказчиком. Проводились все необходимые испытания изделий, такие как замер усилия на сдвиг кристаллов, усилия на сдвиг шарика сварного соединения, тест на обрыв проволоки, выявление наличия сколов под разваркой и др., осуществлялся мониторинг и общий контроль происходящих процессов.

Данная совокупность работ более или менее одинакова для любого проекта такого рода, если его ведет поставщик-интегратор, правильно понимающий свою роль и добросовестно ее исполняющий. Но каждый проект имеет свои индивидуальные особенности, и в первую очередь, это относится к вопросам технического характера. Обусловленные номенклатурой выпускаемой продукции, пожеланиями в части гибкости производства и многими другими факторами, они всегда возникают в ходе адаптации состава оборудования и режимов его работы к потребностям технологического процесса у конкретного заказчика. Способность и желание максимально эффективно и полно провести такую адаптацию служит одним из важнейших признаков компетентности и добросовестности компании, ведущей проект. Приведем несколько примеров таких технических вопросов, решенных специалистами Остек-ЭК при отработке технологического процесса на поставленной линии сборки электронных компонентов.

Оперативное решение возникавших вопросов

В ходе настройки установок посадки кристаллов под требования массового производства выяснилось, что конструкция имевшихся у заказчика носителей корпусов не могла обеспечить достаточной фиксации заготовок в рабочей области. Установка периодически останавливалась, выдавая предупреждение об утечке вакуума в зонах нанесения адгезива и монтажа кристаллов.

Анализ показал, что единственным решением будет изготовление специальной оснастки — дополнительных верхних прижимов и вакуумной плиты индивидуального дизайна под продукт заказчика. Инженер фирмы-производителя оперативно передал необходимую информацию в свой конструкторский отдел, и нужная оснастка была разработана, изготовлена и отправлена заказчику. Задача не была бы решена так быстро, если бы не тесные партнерские взаимоотношения Остек-ЭК с производителями оборудования, благодаря которым было обеспечено присутствие ее представителей на всех этапах работ.

К установкам микросварки IConn Plus также было предъявлено требование универсальности. Один из ее аспектов — возможность работать со всеми типами оснований, использовавшихся на предприятии: несколькими типами выводных рамок и рядом типоразмеров металлокерамических корпусов. Причем в договоре было записано требование универсальности технологической тары: загрузочные/разгрузочные магазины должны быть совместимыми со всеми машинами в линии. Была предложена идея рамок-носителей с разными посадочными гнездами, но одинаковыми внешними габаритами — это решало проблему многотипности магазинов. Такую оснастку и соответствующие ей магазины надо было создать; часть носителей была изготовлена производителем установок K&S, а ТЗ и конструкторскую документацию на остальные, так же как и на два типа универсальных переносных магазинов, разработали конструкторы ООО «Остек-ЭК», а изготовили их российские партнеры.

Второй стороной универсальности установок IConn Plus должна была стать способность разваривать проволоку из золота, меди и алюминия при времени перенастройки с одного материала на другой не более 5 мин. Для золота и меди Остек-ЭК уже располагал полностью отработанным технологическим процессом, внедренным на нескольких производственных площадках других заказчиков. Оставалось лишь адаптировать техпроцесс для различных типов продукции заказчика с имеющимися материалами, подобрать оптимальный режим сварки, правильную форму петли и, в конце концов, добиться качественных результатов, соответствующих техническому заданию.

Настоящим прорывом стала технология разварки алюминиевой проволоки керамическим капилляром на оборудовании, предназначенном для разварки методом «шарик-клин». На установке IConn Plus был доработан алгоритм перемещения сварочной головы, что позволило разваривать методом «клин-клин» любой тип проволоки — золотую, алюминиевую, медную — керамическим капилляром без замены каких-либо частей установки. Это абсолютно новая технология, не имеющая аналогов в мире. Разработка конструкторской документации для изготовления специализированной оснастки, отработка рабочих режимов микросварки, подбор необходимых типов инструментов — все это было сделано инженерами ООО «Остек-ЭК», и полученный результат подтвердил соответствие самым жестким требованиям заказчика.

На установке герметизации в пластиковый корпус инженеры провели работу с технологами и доработали стандартный технологический профиль герметизации с учетом свойств используемого материала. Необходимо было найти оптимальное время цикла заливки: слишком быстрый процесс приводил к засорению пресс-формы и плунжерных цилиндров, слишком долгий — к выходу производительности за нижний уровень, предусмотренный техпроцессом. Сложности к этой работе добавляло малое время сохранения жидкого состояния (gelation time) используемого молд-компаунда. Много усилий было приложено для обучения обслуживанию установки, для этого был приглашен специалист от компании-производителя. Самым ответственным моментом в этомпроцессе является обслуживание пресс-форм. Малейший дефект на их поверхности ведет к появлению аналогичного дефекта на поверхности продукта, а неравномерный нагрев рабочей области может привести к появлению трудно обнаруживаемых внутренних полостей в корпусе изделия.

Много внимания было уделено качественной настройке функции оптического распознавания. Оптическая камера на входе не только распознает ориентацию выводной рамки, но и выявляет перевернутые заготовки или изделия не того типа, который должен герметизироваться в данном цикле. Для контроля изделий на выходе вместо интегрированного модуля контроля качества заливки и выявления дефектов на поверхности корпусов была поставлена отдельная система бесконтактных трехосевых измерений FALCON с разрешением аналогово-цифровых датчиков перемещения по осям X, Y, Z, равным 1 мкм. Такое решение позволило заказчику применять оптический контроль не только при проверке корпусов, сформированных в установке герметизации, но и для контроля любой другой продукции, изготавливаемой на предприятии. Система FALCON обладает высокой степенью гибкости, она значительно расширила возможности заказчика в части визуальной инспекции изделий, контроля качества и измерений параметров.

В целом инженерам ООО «Остек-ЭК» пришлось немало потрудится с тонкой настройкой каждого модуля; при калибровке механических узлов надо было «ловить» буквально микроны. Не всегда легко давалось получение нужного качества на том материале, который использовался у заказчика; впрочем, с этой проблемой время от времени сталкиваются многие компании — интеграторы технологических линеек, ведь заказчик не обязан, а иногда просто не имеет возможности менять материал ради совместимости с новым оборудованием.

***

Любое сложное дело требует от исполнителя высокой компетентности и безусловной ответственности. Сотрудники должны включаться в работу на самых ранних этапах проекта, начиная с обсуждения особенностей продукта и проработки целей переоснащения производства. Для обеспечения четкого управления ходом реализации проекта целесообразно создавать специализированную группу и далее на каждом этапе поддерживать проект силами инженеров-технологов, сервисных инженеров, финансистов, логистов и сотрудников других профессиональных специализаций компании — любых, какие могут потребоваться для выполнения плановых задач и разрешения возникающих проблемных ситуаций, без которых обычно не обходится никакая большая работа.

Эффективность этого подхода многократно подтверждена практикой. Он позволяет добиться формирования оптимального набора оборудования, безупречной согласованности всех машин в линии и высокой стабильности производства. И предприятие-заказчик, получив требуемый результат, обычно продолжает сотрудничество с таким исполнителем и после закрытия выполненного договора.