Представьте себе крошечный пузырек воздуха, не видимый глазу и попавший под кристалл в процессе его монтажа на микросхему, которая затем запечатывается в пластиковый корпус. Несмотря на изначально небольшие размеры пузырька, эта полость после монтажа кристалла занимает около 50 % области контакта кристалла с подложкой, а толщина полости составляет всего 10 микрон, что является очень серьезным дефектом. Что вызвало появление такого дефекта: ошибки в технологическом процессе? Использование некачественных материалов? Несоблюдение условий сборки?

Конечно, в данном случае этот компонент был отбракован и никогда не будет установлен в конечное изделие. При его использовании в процессе работы полость могла бы увеличиться в размерах, приводя к нарушению отвода тепла от кристалла и, как следствие, к перегреву и выходу компонента из строя. Очень важно избежать подобных дефектов на этапе сборки изделия и вовремя внести необходимые коррективы в технологический процесс, чтобы не опустить повторения в будущем. Для этих целей в разных областях промышленности широко используются системы акустической микроскопии Sonoscan. С их помощью можно проводить неразрушающий контроль компонентов на наличие таких дефектов, а также выстраивать изображения внутренней структуры изделий, включая трехмерные, без разрушения самого компонента.

Инструменты акустической микроскопии насчитывают широкий спектр программных и аппаратных средств работы с ультразвуковыми сигналами для создания акустических изображений внутренних структур изделий. В статье мы рассмотрим три из них.

Режим отраженного сигнала

Режим отраженного сигнала используется наиболее часто, например, для выявления полостей при монтаже кристаллов. Преобразователь акустического микроскопа направляет к изделию высокочастотные (до 100 МГц) и сверхвысокочастотные (более 100 МГц) ультразвуковые импульсы и детектирует отраженный сигнал. Ультразвуковой импульс отражается только на границах раздела материалов и проходит без отражения сквозь однородные материалы. Скорость распространения в кремнии составляет 8 300 м/с, а сквозь пластмассовый корпус — около 3 000 м/с. Цикл излучения ультразвукового импульса и приема отраженного сигнала от границы раздела в нескольких миллиметрах под поверхностью изделия занимает всего несколько микросекунд.

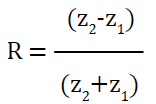

Коэффициент отражения ультразвука от границы раздела определенных материалов может быть рассчитан, исходя из акустического импеданса (акустическая скорость помноженная на плотность) каждого из материалов. Акустическое сопротивление измеряется в Па∙с/м (или Рэйлах (от англ. Rayl) в англоязычной литературе). Плотность кремния составляет 2,33 г/см3, таким образом, его акустическое сопротивление составляет около 20 МПа∙с/м. Компаунд имеет плотность около 1,17 г/см3 и акустическое сопротивление 3,5 МПа∙с/м. Коэффициент отражения ультразвука от границы раздела двух вышеупомянутых материалов может быть рассчитан по формуле:

, где:

, где:

z1 — акустическое сопротивление компаунда,

z2 — акустическое сопротивление кремниевого кристалла.

После прохождения ультразвукового импульса сквозь верхнюю поверхность компонента в пластиковом корпусе он достигает поверхности кристалла, в результате чего отражается до 70 % ультразвука.

Существуют два типа отраженных сигналов:

- Отраженные от границы раздела двух различных твердых материалов, содержащие от 20 до 80 % энергии первоначального импульса.

- Отраженные от границы раздела твердого материала и воздуха, которая может отразить до 100 % импульса. Что справедливо и в случае, если твердый материал граничит с газом, отличным по составу от воздуха, или вакуумом. Это может быть любой дефект, связанный с наличием пустоты в материале: трещина, расслоение или полость.

Оба типа отраженных сигналов преобразуются в точки акустического изображения. Низкоамплитудные сигналы, отраженные от границ двух твердых материалов, отображаются в диапазоне цветов от темно-серого до светло-серого. Высокоамплитудные отраженные сигналы второго типа отображаются белым цветом. Зачастую для публикации изображений используют спектральные цвета так, чтобы, например, высокоамплитудные сигналы приобретали контрастный красный цвет.

Инструменты акустической микроскопии насчитывают широкий спектр программных и аппаратных средств работы с ультразвуковыми сигналами для создания акустических изображений внутренних структур изделий

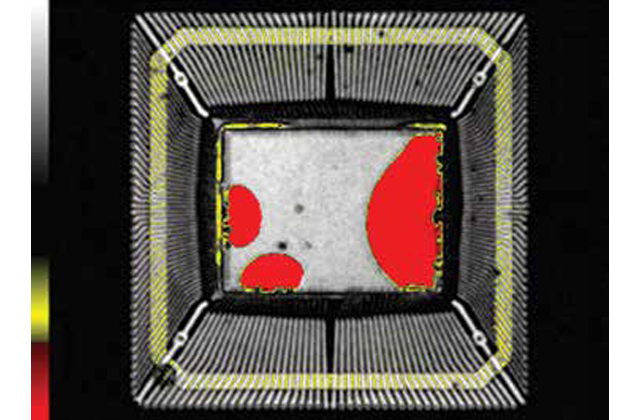

На РИС 1 показано акустическое изображение микросхемы в пластиковом корпусе, полученное в режиме отраженного сигнала. Ультразвуковой импульс был сфокусирован на верхней плоскости кристалла — плоскости, в которой чаще всего наблюдаются дефекты. Три большие области, окрашенные в красный, являются пустотами. Такие пустоты (отслоения) с лицевой стороны кристалла могут увеличиться в процессе работы и привести к обрыву проволочных проводников, подводимых к контактным площадкам на краю кристалла.

Изображения на основе отраженного сигнала, как правило, получают в диапазоне толщин в окрестности одной области, представляющей интерес, причем диапазон может быть как малым, так и большим. Под работой в диапазоне толщин понимают обработку только тех отраженных сигналов, чье время детектирования соответствует выбранному диапазону толщин в заданной области. На РИС 1 в качестве диапазона было выбрано расстояние от поверхности компонента до поверхности кристалла. Прочие отраженные сигналы были отсечены. Таким образом, внимание оператора фокусируется на требуемой области и он четко видит, что проводится контроль именно выбранного диапазона толщин без учета выше- и нижележащих слоев.

Режим сквозного сканирования THRU-Scan™

Первый этап работы системы в режиме сквозного сканирования проводится аналогично режиму отраженного сигнала: преобразователь направляет ультразвуковой импульс в образец, однако в данном случае преобразователь не принимает отраженный сигнал. Ультразвуковой импульс проходит сквозь образец, угасая в областях пустотных дефектов, и детектируется вторым преобразователем, расположенным под изделием.

Задача такого вида микроскопии заключается в выявлении дефектных областей, через которые не прошел ультразвуковой импульс. Это приводит к появлению акустической тени на изображении, полученном со второго преобразователя.

Стоит учитывать, что режим сквозного сканирования не позволяет получить данные о глубине залегания дефекта. Пустоты, расположенные на поверхности кристалла, в области контакта кристалла с площадкой и под ней, будут выглядеть аналогично. Зачастую режим сквозного сканирования применяется при контроле компонентов в целях экономии, когда необходимо отбраковать компоненты, имеющие потенциально опасные дефекты вне зависимости от глубины расположения.

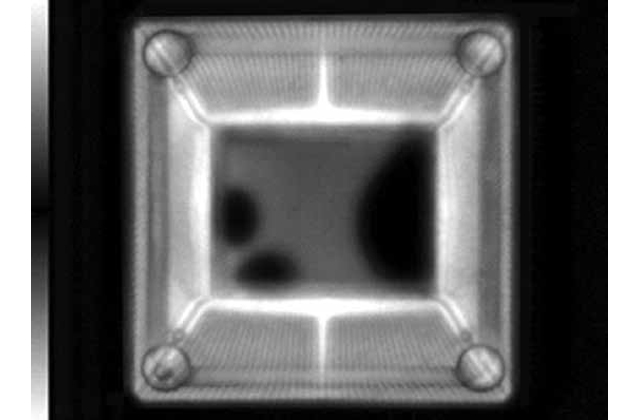

На РИС 2 представлено акустическое изображение того же компонента, что и на РИС 1, но полученное в режиме сквозного сканирования. Три дефекта создали три большие акустические тени в области кристалла. Прочие внутренние структуры образовали светло-серые тени в результате частичного отражения ультразвукового импульса.

Режим Q-BAM™

Режим Q-BAM™ используется не так часто, как режимы отраженного сигнала и сквозного сканирования, и, в основном, для решения сложных проблем. Режим Q-BAM™ также известен как неразрушающий метод получения поперечного сечения.

Традиционно для обнаружения внутренних дефектов (отслоений, трещин и пустот) проводят механическое вскрытие компонента для получения шлифа (разрушающий метод). В случае успешного применения разрушающего метода возможно определение расположения дефекта и природы его появления. Но у этого метода есть ряд недостатков:

- может быть проведена только одна операция контроля компонента;

- происходит разрушение компонента;

- в процессе получения шлифа могут возникнуть дополнительные дефекты, что приводит к ложным результатам контроля.

В режиме отраженного сигнала преобразователь выполняет построчное сканирование образца с получением данных на заданной глубине. В режиме Q-BAM™ преобразователь перемещается вдоль одной линии до тех пор, пока не будет достигнута заданная глубина фокусировки. Таким образом, при первом сканировании система получает данные о самой нижней плоскости образца, при втором — о плоскости, расположенной немного выше. По достижении верхней плоскости система располагает данными, позволяющими сформировать акустическое поперечное сечение по линии сканирования. Так как данный метод является неразрушающим, могут быть получены поперечные сечения и в других вертикальных плоскостях. Образец также можно повернуть для получения угловых поперечных сечений.

Упомянутые выше способы получения сечений являются аналогами разрушающего метода, но без необходимости вскрытия компонента. Изображения, полученные в режиме Q-BAM™, отображают те же детали, что видны на шлифе при разрушающем методе. Кроме того, Q-BAM™ позволяет отобразить структуры толщиной до 100 Å, которые сложно обнаружить оптическими методами при работе со шлифами.

На РИС 3 показано акустическое изображение верхней плоскости кристалла в пластиковом корпусе типа BGA. Красным цветом обозначена область отслоения компаунда. Темную часть в области кристалла сложно интерпретировать. Желтый цвет выводов вызван более слабым по сравнению с полостью отражением импульса.

В верхней части РИС 4 изображено акустическое поперечное сечение, полученное в режиме Q-BAM™ по плоскости, обозначенной белой линией.

Горизонтальная красная линия с разрывом в центре соответствует пустоте над кристаллом в компаунде. В области разрыва красной линии происходит ее расширение с появлением областей, обозначенных желтым цветом. Подобное изображение соответствует трещине в компаунде. Она не достигает верхней части корпуса, однако распространяется далеко наверх, что и привело к тому, что в режиме отраженного сигнала РИС 3 трещина незначительно отразила ультразвуковой импульс.

Метод акустической микроскопии позволяет выполнять быстрый неразрушающий контроль изделий в рамках существующего производства, а также выявлять различные дефекты в процессе отработки технологии, такие как: поры, полости, непропаи, трещины, отслоения и т.д. Возможность заглянуть внутрь компонента и проанализировать обнаруженные дефекты помогает установить причину их возникновения и на ранних этапах производства внести необходимые коррективы в технологический процесс, тем самым обеспечив высокое качество и надежность выпускаемой продукции.