Непрерывное развитие технологий УФ-полимеризации позволило внедрить в крупносерийное производство новые оптические системы. В основу этих систем легли оптические линзы со сложной структурой и формой. Решение позволило увеличить производительность стандартных изделий благодаря максимально плотной компоновке изделий — переходу к формированию линз на уровень пластины — созданию многоуровневыхоптических систем.

Какие инновации были использованы для внедрения технологии формирования оптических линз на уровне пластины? Какие проблемы удалось решить благодаря этой технологии?

На протяжении многих лет технологии микроэлектромеханических систем (МЭМС) диктовали пути развития для различного рода датчиков в автомобильной промышленности, бытовой и игровой электронике. Датчики на основе МЭМС применялись, применяются и будут применяться повсеместно еще долгое время в изделиях, где основное — минимальный размер. Микроэлектронные изделия на основе МЭМС обеспечивают высокую производительность, но возможности их не безграничны.

Поэтому возникла необходимость сосредоточить внимание на оптических датчиках и различного рода проекционных системах. Требования к новым элементам предъявляются конечными продуктами, крайне востребованными на развивающихся семимильными шагами рынках беспилотных транспортных средств, дополненной реальности, биомедицинских применений и решений для обеспечения безопасности. Измеряя интенсивность, длину волны или тип поляризации, соответствующие изменению параметров светового потока, можно идентифицировать практически любое физическое свойство объекта или окружающей среды и даже получить химическую информацию об объекте.

Проблема миниатюризации оптических сенсоров является сегодня основной для серийного производства микроэлектронных устройств. Ее инновационное решение позволит использовать такие сенсоры при любом типе современного корпусирования и тем самым обеспечить стабильный выпуск конечных изделий в больших объемах.

Раньше оптические системы были громоздкими и дорогостоящими. Применялись в основном на промышленных или научных предприятиях, что не требовало больших объёмов производства. В последнее время было вложено колоссальное количество времени и ресурсов для уменьшения форм-фактора этих сенсорных систем и переноса их изготовления на уровень пластины. Сам оптический элемент форматируется на пластине, с уже сформированными кристаллами, а не в корпусе после установки в него кристалла. Новые устройства для 3D-мониторинга, биометрической аутентификации и спектральной визуализации интегрируются в продукты массового потребления, например, смартфоны.

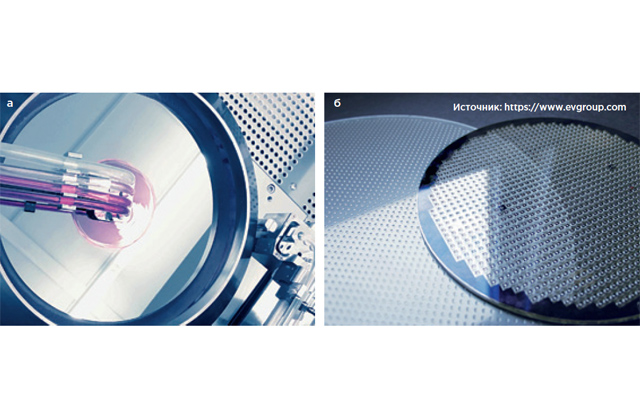

В основе множества недавно разработанных датчиков лежат оптические системы, сформированные на уровне пластины. Это дало возможность связать процесс формирования линз (оптических модулей) с технологиями обработки пластин. Благодаря освоению такого технологического процесса оптика на уровне полупроводниковых пластин позволяет реализовать высокопроизводительные устройства очень малых размеров, которые могут производиться тысячами одновременно. Точно так же, как технологии производства полупроводниковых пластин помогли усовершенствовать МЭМС-технологии и увеличить производительность на фабриках по их изготовлению, теперь эти технологии помогают получать различные оптические датчики, упрощают и ускоряют производство конечных изделий, в которых применяются миниатюрные и сложные оптические системы. Полупроводниковые технологии все дальше проникают на сборочные этапы производства микроэлектроники, и скоро два абсолютно разных процесса — производство полупроводниковых кристаллов и сборка конечных изделий — станут едины. Примечательно, что формирование линз путем заливки и наноимпринтной литографии стало ключевым процессом, позволяющим добиться обширного внедрения современных оптических сенсоров. Как видно на рис 1, линзы с высокой четкостью и прозрачностью могут изготавливаться параллельно и плотно упаковываться на пластине. В основу данной технологии был положен процесс наноимпринтной литографии (НИЛ) компании EV Group (EVG).

Компания EV Group, Австрия (www.EVGroup.com), является мировым лидером в области высокотехнологичных решений и оборудования для изготовления МЭМС, компаундных полупроводников, силовых компонентов и устройств на основе нанотехнологий. Основная продукция: оборудование для сварки пластин, обработки утоненных полупроводниковых пластин, фотолитографии, наноимпринтной литографии (NIL), метрологическое оборудование, а также устройств для нанесения и проявления фоторезиста, очистки пластин и системы контроля. Компания была основана в 1980 году, в настоящее время обслуживает и поддерживает развитую сеть клиентов и партнеров по всему миру.

Что послужило основой для создания новых оптических модулей? Какие методы пришлось интегрировать в серийное производство?

Ключевым преимуществом использования альтернативных методов литографии является их способность создавать сложные оптические структуры без увеличения производственных затрат. При формовании линз методом наноимпринтной литографии (НИЛ) нет ограничений по форме получаемых компонентов и, таким образом, можно получать на уровне пластин широкий спектр оптических компонентов. Последующие этапы процесса, такие как нанесение покрытия и прецизионная укладка в стек, также могут выполняться на уровне пластины, что позволяет эффективно производить весь оптический модуль. Эффективность заключается в том, что при сборке оптического модуля, если теперь это можно так назвать, используются технологии и оборудование как на полупроводниковом производстве, возможности которого намного шире, чем у сборочного оборудования. Основные преимущества — это точность и групповая обработка, благодаря чему стало возможным получить тысячи изделий за один раз на одной полупроводниковой пластине с субмикронными точностями.

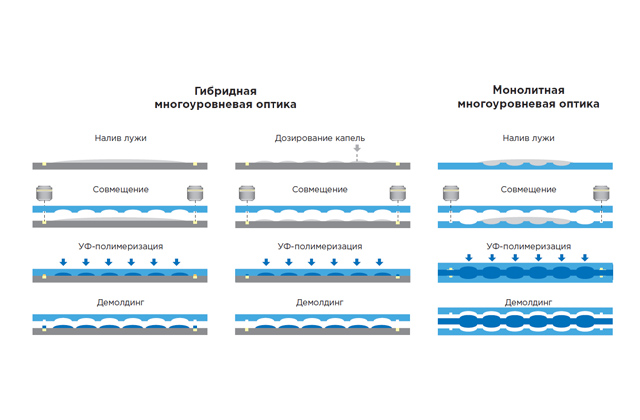

Оптические модули обычно представляют собой комбинацию преломляющих, дифракционных и (иногда) нанофотонных компонентов, которые накладываются друг на друга посредством соединения пластин. «Основой» большинства модулей, будь то чувствительные или проецирующие устройства, являются преломляющие линзы, которые определяют оптический путь света. Для изготовления этих микролинз используется УФ-формование. В данной технологии применяются прозрачные штампы для воспроизведения заданных форм в полимерах, отверждаемых УФ-излучением. На рис 2 схематично показаны типичные технологические процессы, используемые для производства оптики на уровне полупроводниковых пластин. Большинство из этих процессов можно выполнить на системе последнего поколения EVG IQ Aligner как в R&D (рис 3), так и в крупносерийном производстве (рис 4)

При производстве оптических элементов на уровне пластины важно различать гибридные стеклополимерные материалы и полностью монолитные полимерные компоненты, поскольку каждый из них имеет уникальные технологические требования и преимущества. Сегодня производители оптики чаще всего применяют гибридные линзы, для которых используют стеклянные («жесткие») подложки. В основе их создания лежит концепция обращения со стеклянными подложками, которая надежно зарекомендовала себя на производственных линиях типичных полупроводниковых изделий (концевые эффекторы роботов и кассеты). Также это позволяет получать конечные продукты более надежными и менее чувствительными к колебаниям температуры.

Монолитные линзы полностью изготавливаются из полимеров, отверждаемых УФ-излучением, и обладают ключевым преимуществом — верхняя и нижняя линзы могут быть изготовлены за один этап, как показано на рис 2. Кроме того, при отсутствии стеклянной подложки в качестве носителя для линз такой метод формирования позволяет получать еще более тонкие устройства.

Для большинства современных микрооптических приборов типичная высота таких линз находится в диапазоне от нескольких десятков до сотен микрометров. Поэтому полимер для формирования самой линзы должен наноситься либо «наливом лужи» (puddle), либо каплей (рис 5). «Лужа» может быть легко нанесена за один этап в центре пластины или на нижнем штампе и прижата к краю во время формования, а подход с распределением капель размещает полимер последовательно только в определенных областях, что позволяет экономить его. Оба метода показывают сопоставимые результаты для фактического получения качественных линз, потому что подложка обычно не выполняет оптических функций, следовательно, эти методы различаются в основном с точки зрения интеграции процессов.

Фактически, процесс формования линзы начинается с процедуры совмещения с использованием общих меток совмещения. Это необходимо для обеспечения высокого качества модулей, поскольку оптический путь определяется точностью позиционирования линз и других оптических компонентов по отношению друг к другу. Фактический процесс формования выполняется в условиях окружающей среды с контролируемым зазором или усилием прижима при УФ-отверждении. Оборудование и производительность процесса на этом этапе имеют решающее значение для точности воспроизведения и однородности линз.

Каким образом удалось достичь успеха в крупносерийном производстве? Ответ на этот вопрос прост — репликация мастер-штампа.

После затвердевания материала штамп извлекается из формы и повторно используется для следующей пластины. Производительность определяется скоростью извлечения штампа из формы и при соответствующей автоматизации является ключевым моментом для масштабирования процесса до крупносерийного производства. Эта операция не только контролируется оборудованием, но и тесно связана с управлением технологическим процессом, особенно с «ноу-хау» в отношении материалов для изготовления штампов.

В крупносерийном производстве процесс «заливки» многоуровневых пластин является ключевым для получения большого количества готовых изделий. Еще более важно контролировать качество мастер-штампа и рабочего штампа. Как и в любом процессе репликации преформы определяют конечный результат, который делает технологию изготовления штампа неотъемлемой частью успешного производства с наивысшим уровнем выхода годных. Необходимо создать мастер-штамп для получения требуемых характеристик (равновысотность, шероховатость и форма) и неизменного качества всех линз. Создание такого мастер-штампа обычно выполняется путем пошаговой печати (Step & Repeat — S&R). Таким образом, высококачественную одиночную линзу или массив микролинз можно масштабировать до любого заданного размера пластины.

Поскольку процесс создания мастер-штампа отнимает больше времени, чем формирование изображения на всей пластине, в серийном производстве принято использовать рабочие штампы (репликации с мастер-штампа), а не импринтинг с фактическим мастер-штампом. Так можно оптимизировать риски на производстве и поддерживать на требуемом уровне выход годных, поскольку рабочие штампы обновлять и тиражировать (получать репликации) намного проще, чем мастер-штампы. Кроме того, полярность эталона и отпечатка схожи, что помогает определить точность рисунка с помощью профилометрии — извлечения топографических данных с поверхности или трехмерной микроскопии. В результате рабочий штамп становится фактическим связующим звеном между мастер-штампом и конечным продуктом.

В течение многих лет рабочий штамп был проблемой для крупносерийного производства, и материалы на основе полидиметилсилоксана (ПДМС) можно было масштабировать, только прилагая существенные усилия из-за длительного времени обработки и ограниченной точности поддержания формы, вызванной эффектом «набухания» или «вспучивания». В последние годы для изготовления штампов используются новые материалы, которые обеспечивают высокоточное воспроизведение в условиях технологического процесса, совместимых с процессами на крупносерийном производстве. Такие новые рабочие штампы могут быть изготовлены за несколько минут, при этом обеспечивается их контролируемое извлечение из формы при низком усилии, и у них нет проблем, вызванных «набуханием» и «вспучиванием».

Как показано на рис 6, точность рисунка линзы сохраняется на каждом этапе процесса репликации: от эталонной линзы S&R до рабочего штампа и фактического отпечатка.

Чтобы оценить эффективность предложенного решения и реализовать все этапы процесса, была создана специальная инфраструктура, которая позволила получить готовые решения на производстве. Полученная эффективность стала возможной благодаря процессу масштабирования при формовании линз, который был реализован при помощи наноимпринтной литографии. Сначала была получена одна линза, соответственно, один кристалл, а затем все масштабировано до уровня пластины.

Отработка процесса проходила в центре компетенции компании EVG — NIL Photonics (рис 7), который представляет собой инкубатор инноваций с открытым доступом для всех желающих и располагается в штаб-квартире компании EVG в Австрии.

Какое будущее ожидает полупроводниковую оптику, а точнее многоуровневую оптику на уровне пластин?

Многие хорошие идеи не попадают на рынок, потому что непросто доказать, что один прототип можно масштабировать до необходимых объемов, то есть внедрить предложенное в крупносерийное производство. Очень часто одиночные линзы, матрицы микролинз, дифракционная оптика, нанорешетки и многое другое проектируется или даже создается на уровне самого кристалла, но это слишком дорого для производства в больших объемах.

Этот пробел — переход от исследований к крупносерийному производству — полностью заполняет технология производства EVG S&R, которая позволяет масштабировать все результаты исследований в крупносерийное производство. Технология применима как для штампов небольшого размера, так и больших мастер-штампов, позволяющих делать отпечаток структур на всю пластину размером до 300 мм. Такие мастер-штампы полностью заполняются формами для микролинз, каждая из которых копируется с одной линзы или матрицы линз при использовании технологии S&R.

Интеграция фотонных датчиков с малым форм-фактором поддерживает потребность отрасли в поиске новых схем прототипирования и разработки процессов, которые могли бы идти в ногу со скоростью развития рынка.

В статье использованы материалы:

- С сайта компании EV Group: https://www.evgroup.com.

- Wafer-Level Optics Enables Small-Form Photonic Sensors by Martin Eibelhuber, Robert Breyer, and Mikhail Begel, EV Group; Eurohpotoniks, spring 2020.