Непрерывно растут требования к фотонным устройствам, их сложности и функциональности и, следовательно, к связанным с ними оптическим характеристикам. Поэтому необходимы инновации и улучшения в используемых материалах для литографических процессов при формировании структур — топологического рисунка. Что же поможет удовлетворить поставленным требованиям? Какие инновации будут использоваться в литографическом процессе? Может ответ будет крайне прост — использование нового материала?

В статье мы дадим ответы на эти вопросы.

Высокофункциональные оптические материалы привлекают все большее внимание при разработке фотонных устройств, особенно материалы с экранирующими свойствами и материалы, позволяющие работать с инфракрасным излучением. Они демонстрируют многообещающие параметры благодаря преимуществам микродисперсных технологий ультратонких пигментов, содержанию красителей, квантовых точек и их интеграции в химический состав фотополимеров. Например, использование черных фоторезистивных материалов в качестве экранирующего или блокирующего слоя на линзах, сформированных на пластине в датчиках изображения CMOS (КМОП), позволяет управлять светопропускной способностью и обеспечивает более низкую скорость отражения света по сравнению с использованием металлических слоев.

Улучшенный эффект экранирования для различных фотонных устройств, а особенно для новых разработок, может быть получен, когда коэффициент отражения материала составляет 2 % или меньше, а коэффициент пропускания — 1 % или меньше для видимого света с длиной волны от 400 до 700 нм. Кроме того, использование черного фотополимера для экранирования линз предотвращает образование таких дефектов, как ореолы или блики, вызванные отражением, пропусканием света и, наконец, дифракционным загрязнением на краевой части линзы. Эти дефекты оказывают нежелательное, даже вредное влияние на качество конечного изображения.

Также покрытие из такого материала может быть использовано вокруг светоотражающих элементов в плоских дисплеях для повышения контрастности и устранения дефектов распространения света. В отличие от материалов на основе хрома органический черный фоторезист легче наносить и проще структурировать, т.е. формировать рисунок структур, и еще и со значительно меньшими затратами, так как не требуется создания вакуума для процесса, и он не считается опасным для окружающей среды. Конечные свойства состава черного материала имеют решающее значение для производства плоских панелей. Для них характерны многочисленные требования: простота нанесения материала, формирование рисунка, разрешение, высокое удельное сопротивление поверхности, а также термическая, световая (постоянный коэффициент пропускания) и химическая стабильности, так необходимые для дальнейшего процесса производства и работы по созданию цветных фильтров красный-зеленый-синий (RGB).

Давайте рассмотрим параметры, которые необходимо учитывать при применении нового черного фоторезиста и которые нужны при производстве современных фотонных устройств, а также обсудим сопутствующие методы обработки фоторезиста и оптимизации литографического процесса при формировании необходимого рисунка топологических структур.

Каким же образом необходимо обрабатывать черный фоторезист?

Методы обработки фоторезиста, в том числе нанесение покрытия методами центрифугирования и распыления, зависят от требований к шероховатости поверхности, которая напрямую влияет на коэффициент отражения и оптические характеристики конечного материала. Литографическое экспонирование этого высокофункционального поглощающего материала сопряжено с определенными проблемами. Проникновение ультрафиолетового (УФ) излучения через функциональный слой черного фоторезиста в ближнем УФ-диапазоне спектра ограничено. Уровень поглощения материала уже значителен в верхней части слоя, ближайшем к поверхности резиста, что предотвращает передачу света на нижележащие слои фоторезиста во время экспонирования. Это влияет на окончательную полимеризацию фоторезиста. Как следствие, процесс проявления фоторезиста может привести к появлению дефектов отслаивания и расслоения или неполному формированию структур и ухудшению разрешения. Необходимы улучшенная настройка и тщательная отработка процесса проявления и дальнейшее точное управление для обеспечения необходимых характеристик и достижения заданной производительности.

Для процессов с использованием черного фоторезиста нужно применять передовые методы его обработки, причем такая обработка должна проводиться на пластинах диаметром не менее 200 мм. В проведенных экспериментах компания EVG (EV Group) при работе с черным фотополимером использовалапередовую систему обработки фоторезиста из серии EVG 100 (рис 1), так как эта система может сочетать процессы нанесения покрытия центрифугированием и распылением, а также процессы сушки, охлаждения и проявления.

Для литографического формирования рисунка использовался классический метод — система совмещения и экспонирования EVG 6200NT (рис 2), а также метод экспонирования без использования фотошаблона — прямое лазерное экспонирование (безмасковое экспонирование) при помощи системы EVG MLE™ (рис 3).

Компания EV Group, Австрия (https://www.evgroup.com), является мировым лидером в области высокотехнологичных решений и оборудования для фотолитографических процессов, процессов бондинга и наноструктурирования, применяемых при изготовлении полупроводников, МЭМС, компаундных полупроводников, силовых компонентов, устройств фотоники и устройств на основе нанотехнологий. EV Group — партнер ООО «Остек-ЭК» в области литографических процессов, процессов бондинга и наноструктурирования на российском рынке уже более 15 лет.

Каких результатов удалось достичь на этом «поле боя» мировому лидеру фотолитографических процессов?

В качестве черного материала в экспериментах компании использовался негативный фоторезист от Fujifilm. Значения оптической плотности и пропускания были получены и измерены специалистами компании с использованием спектрофотометра UV-3600 Shimadzu. Спектрофотометр оснащен тремя детекторами: фотоэлектронным умножителем (ФЭУ), InGaAs и охлаждаемым детектором на основе PbS — для охвата всего спектра от УФ до ближнего инфракрасного (ИК) диапазона длин волн.

Доказано, что свойства поверхности подложки влияют на окончательное формирование тонкой пленки — слоя фоторезиста. Поэтому перед процессом нанесения фотополимера подложка требует специальной подготовки — очистки, чтобы добиться особой чистоты и наилучшей адгезии материала к подложке. В ходе эксперимента поверхность подложки была подготовлена путем нанесения тонкого промежуточного слоя стандартного TI-prime от компании MicroChemicals для усиления адгезионных свойств. Также был проведен оценочный тест с использованием ГМДС, но по сравнению с TI-prime общие результаты нанесения показали более высокую тенденцию к дефектам расслоения. Процесс проводился на широко доступных стеклянных пластинах Eagle XG от Corning при помощи методов нанесения центрифугированием и распылением, при этом толщина нанесенного слоя черного фотополимера составляла от 1,0 до 6,0 мкм. В Таблице 1 перечислены полученные толщины покрытия и метод нанесения. Оба метода обработки также были опробованы на стеклянных пластинах Borofloat 33 и пластинах Gorilla Glass, но данная статья основана на экспериментах с использование стеклянных пластин Eagle XG от Corning.

Таблица 1 Пластины с покрытием из черного фоторезиста с различной толщиной слоя и методами обработки

|

№ пластин |

Толщина слоя черного фоторезиста, мкм |

Метод нанесения |

|

W01 |

1,0 |

Центрифугирование |

|

W02 |

1,5 |

Центрифугирование |

|

W03 |

1,8 |

Центрифугирование |

|

W04 |

2,0 |

Центрифугирование |

|

W05 |

6,0 |

Спрей |

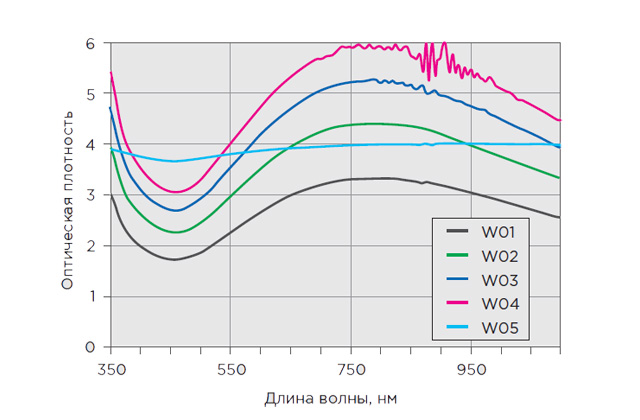

Оптическая плотность — один из наиболее важных параметров, которые следует учитывать при экранировании, поскольку он описывает распространение света через черный материал на поверхности подложки. Значение оптической плотности помогает рассчитать потери на распространение волн, возникающие из-за отражения, поглощения или рассеяния. Это значение может быть полезно для определения наиболее подходящей толщины слоя и выбора конкретного применения в оптических изделиях и дополнительных требований к разрешающей способности рисунка структур. Значения оптической плотности были измерены в спектре длин волн от 350 до 1100 нм как для пластин со слоем черного фоторезиста, нанесенного методом центрифугирования, так и для пластин со слоем черного фоторезиста, нанесенного методом распыления. Полученные данные измеренной оптической плотности представлены на рис 4: график показывает зависимость значений оптической плотности от длины волны и толщины слоя. Как видно на графике, толщина нанесенного слоя, а также метод обработки влияют на конечную оптическую плотность слоя. Этот материал с высокой оптической плотностью и ее пиком, близким к 6 в видимой области спектра, обеспечивает отличные характеристики экранирования, удовлетворяя всем требованиям для применения при разработке и производстве фотонных устройств.

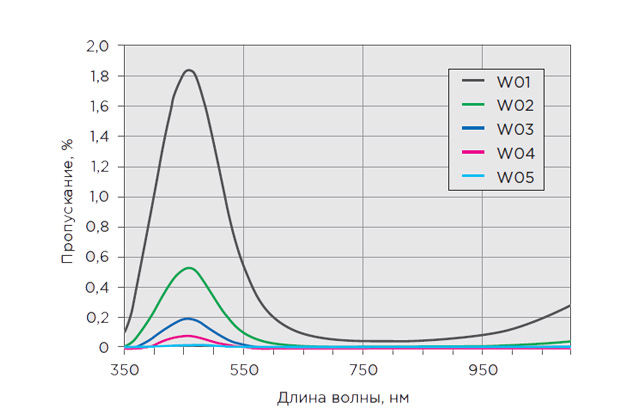

В зависимости от области применения фотонных устройств и их типа параметр пропускания дает обратную информацию о поглощении света, поскольку является логарифмической функцией пропускания. Значения пропускания (проценты) для всех пластин с покрытием из черного фоторезиста были измерены в том же спектральном диапазоне, что и оптическая плотность, от 350 до 1100 нм. На рис 5 показаны графики зависимости между коэффициентом пропускания и диапазоном длин волн для исследуемых пластин со слоем черного фоторезиста, нанесенного методами центрифугирования и распыления, для пяти различных толщин слоев фоторезиста. Значительная разница в коэффициенте пропускания 1,3 % демонстрируется в области от 350 до 550 нм, особенно в пике 450 нм, между пластиной W01 с толщиной нанесенного слоя черного фоторезиста 1,0 мкм и пластиной W02 с толщиной слоя 1,5 мкм. Пластина W04 с толщиной слоя 2 мкм уже показывает превосходное значение пропускания со значением 0,1 % в участке диапазоне с пиком. Это означает, что 99,9 % света, проходящего через нанесенный черный слой, поглощается. Покрытая методом распыления пластина с толщиной слоя до 6 мкм показывает значение коэффициента пропускания, близкое к 0 % во всем диапазоне спектра.

Какого результата можно достичь при нанесении фоторезиста методом центрифугирования?

Нанесение тонких пленок черного фоторезиста методом центрифугирования для плоских поверхностей менее проблематично, так как необходимо учитывать меньшее количество параметров процесса. Однако оценка отклонения толщины после нанесения такой пленки может быть сложной задачей, если использовать стандартные оптические методы контроля, такие как спектральная отражательная способность или интерферометрия белого света. Это связано с тем, что прозрачность черного материала в этом спектральном диапазоне уже составляет менее 2 % для тонких слоев 1,0 мкм и менее 0,6 % для слоев толщиной более 1,5 мкм. Поэтому измерения однородности выполнялись на стилусном профилометре Dektak XTL от Bruker, где была достигнута средняя однородность

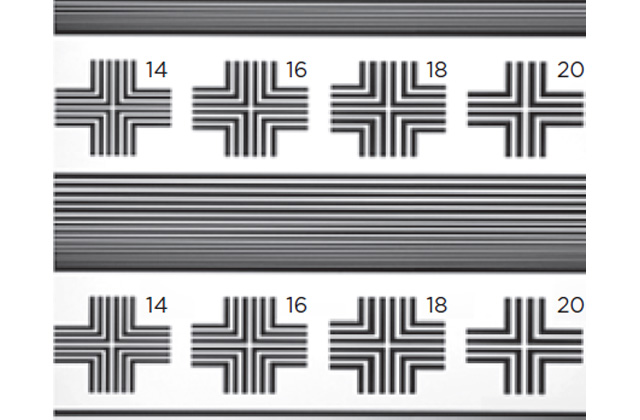

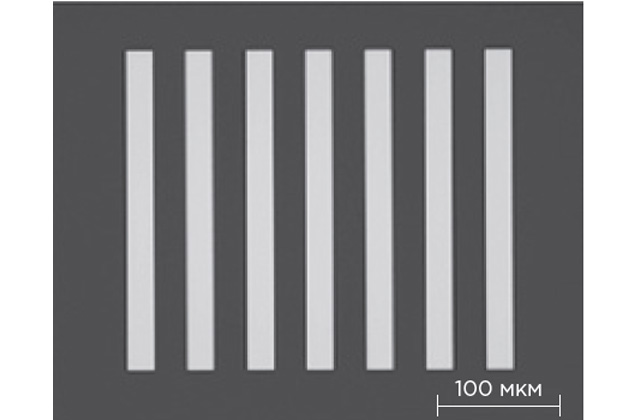

На рис 7 показан пример тестового изображения на разрешающую способность в темном поле, проведенного на пластине W02 со слоем черного фоторезиста, нанесенного методом центрифугирования с толщиной слоя 1,5 мкм. При этом было достигнуто разрешение линия / зазор (line /space) до 14 мкм.

Были проведены дополнительные тесты на разрешающую способность. Минимальное разрешение полученных структур при толщине слоя черного фоторезиста 2,0 мкм составило до 20 мкм линия / зазор (line / space). На рис 8 показан пример изображения тестовых структур с разрешением 20 мкм линия / зазор (line / space).

Какого результата можно достичь при нанесении фоторезиста методом распыления?

Хотя метод нанесения фоторезиста центрифугированием является наиболее используемым, он обладает некоторыми ограничениями, влияющими на однородность конечного слоя, особенно для неплоских поверхностей. Также существует значительная разница в расходе материала при сравнении нанесения покрытия с методом распыления. Покрытие из черного фоторезиста, создаваемое методом распыления, было выполнено на установке серии EVG 100 с использованием технологии ультразвукового распыления OmniSpray®. Этот метод позволяет обеспечивать постоянный размер микро-капель при узком распределении потока от сопла. Все ключевые параметры, такие как: скорость и высота сопла, абсолютное положение, расход газа, скорость подачи, выход за край и мощность сопла можно точно контролировать с помощью оптимальных настроек процесса для широкого диапазона материалов и требований. В конечном счете, цель использования покрытия заключалась в получении различных свойств поверхности для дальнейшего изучения оптических свойств нанесенного слоя черного фотополимера.

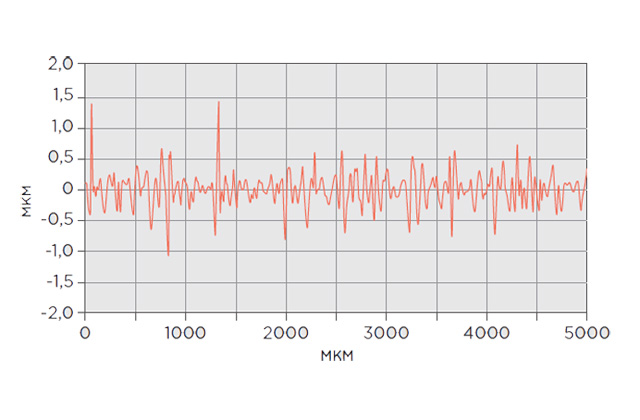

Также нанесение черного слоя фоторезиста было оптимизировано благодаря вышеупомянутому запатентованному методу нанесения покрытия распылением. С его помощью могут быть достигнуты низкие отражательные свойства черного защитного слоя фотополимера по отношению к шероховатости поверхности, и, следовательно, устранена необходимость в слое антибликового покрытия. Изменяя параметры процесса нанесения покрытия распылением, можно адаптировать топографию поверхности слоя черного фоторезиста для достижения желаемой отражательной способности поверхности. Измерения проводились на двух пластинах с использованием стилусного профилометра Dektak XTL. Пластина A с шероховатостью поверхности без оптимизации процесса, пластина B с шероховатостью поверхности, которая была оптимизирована (сглажена) регулировкой параметров процесса нанесения покрытия распылением. Измерения показывают, что контроль шероховатости с учетом отражательной способности поверхности фоторезиста возможен путем изменения параметров напыления. На рис 9 показаны значения шероховатости, измеренные на площади 5 × 5 мм для пластины A, достигающие значений до 1 мкм со средним значением 0,7 мкм.

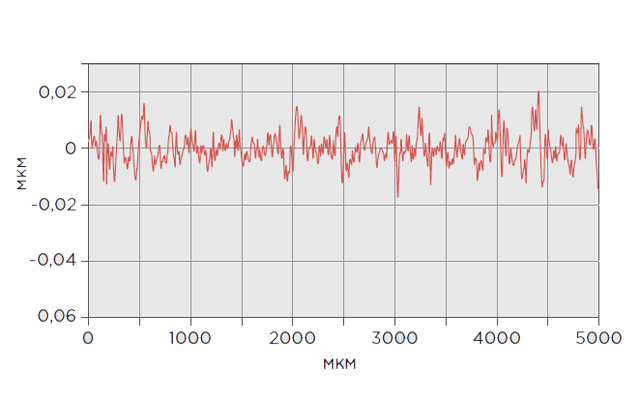

Шероховатость поверхности пластины B, представленной на рис 10, была измерена с использованием того же метода оценки. Измерение шероховатости на случайно выбранной площади 5 × 5 мм достигало 0,02 мкм при среднем значении 0,01 мкм. Изменение параметров напыления с целью регулировки шероховатости не влияет на оптическую плотность или коэффициент пропускания. В обоих случаях оба значения находились в одном диапазоне.

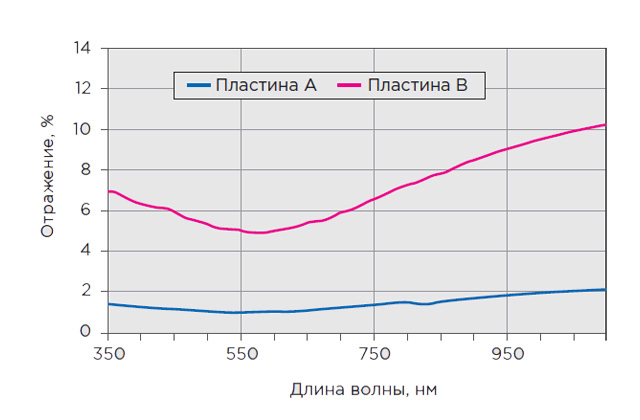

Сравнение параметров отражательной способности рассматривалось для оценки поверхности с напыленным слоем как для пластины A, так и для пластины B, поскольку оно описывает эффективность отражения излучения. Отражение зависит от длины волны и эффектов рассеяния, возникающих на поверхности. На рис 11 показано существенное различие в коэффициенте отражения поверхности для двух покрытых слоем черного фоторезиста методом распыления пластин A и B с различными свойствами топографии — с различной шероховатостью. Коэффициент отражения на пластине В с оптимизированной шероховатостью достигает среднего значения в 8 % в видимом спектре и разницы с пластиной А в 6 %. Коэффициент отражения пластины A с более высокой шероховатостью достигает значений коэффициента отражения ниже 2 %. В зависимости от шероховатости поверхности коэффициент отражения может быть адаптирован к требованиям для конкретного применения.

Метод распыления является очень «мощным» процессом формирования пленки фоторезиста и позволяет наносить равномерные покрытия на структуры с высоким рельефом (аспектным соотношением). На рис 12 показано равномерное покрытие на склоне полости с толщиной слоя около 5,6 мкм.

А что будет, если использовать метод безмаскового экспонирования вместо классического фотолитографического метода, подразумевающего использование фотошаблона?

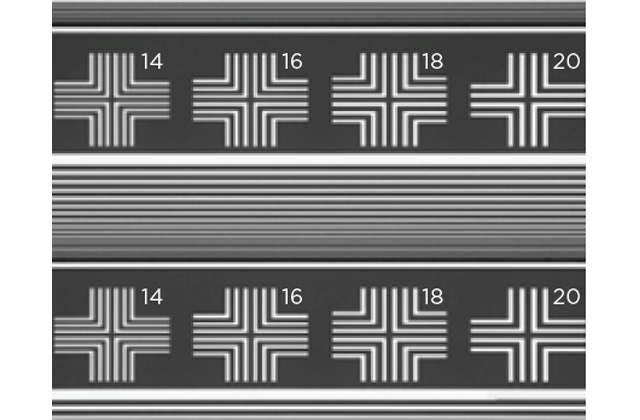

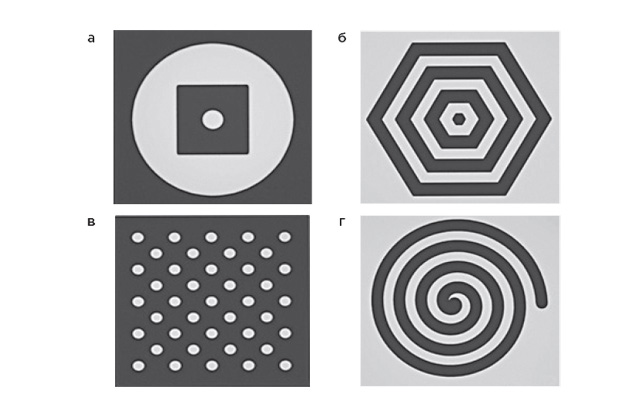

В дополнение к стандартному литографическому процессу для получения топологического рисунка и оценки применения черного фоторезиста использовалась новая технология и система безмаскового экспонирования EVG MLE™. Эта технология динамического формирования рисунка без использования фотошаблона показывает значительное преимущество с точки зрения гибкости создания рисунка. Используемая система оснащена многоволновым источником излучения, таким образом процесс экспонирования может быть точно отрегулирован в соответствии со спектром поглощения фотополимера. Гибкость технологии безмаскового экспонирования позволяет быстро адаптировать дизайн структуры любой произвольной формы к требованиям конкретного применения, сокращая время разработки новых устройств. Эффективность формирования рисунка достигается независимо от его формы илиплотности на обрабатываемой пластине. Многочисленные конструкции, применяемые в различных фотонных устройствах, были протестированы. Примеры полученных результатов представлены на рис 13.

Какой процесс должен завершать эту, на первый взгляд, простую технологическую цепочку? Конечно же — проявление.

Из-за характеристик исследуемого материала, обладающего светочувствительностью после процесса экспонирования, этап проявления являлся самой сложной задачей для получения требуемого разрешения и контраста топологии рисунка. Процесс требует очень точной настройки параметров и становится, наверное, одним их важнейших в процессе фотолитографии с использование черного фотополимера. Соблюдение ряда условий необходимо для контроля резкости и «подрезки» боковой стенки (вертикальности), а также предотвращения отслоения материала от поверхности пластины. В работе использовалась система серии EVG 100, в которой работает комбинация методов проявления наливом лужи, распылением и, конечно же, своевременной промывкой для остановки процесса проявления. Это способствует достижению результатов оптимального разрешения, сопровождаемых резкими краями топологического рисунка, и предотвращению расслаивания слоя или эффекта отслаивания слоя от пластины. Ключевым фактором являлся контроль дозирования и температуры проявителя, а также времени проведения процесса, что требует точного управления процессом и его общей стабилизации.

Заключение

Проведенные эксперименты позволили оптимизировать процесс обработки черного фоторезиста и сам литографический процесс, в котором достигнуто высокое разрешение, необходимое для применения при производстве современных фотонных устройств. Черный фотополимер создает экранирующие свойства со значениями оптической плотности до толщины слоя 3 мкм и коэффициентом пропускания 2 % и менее для видимого света для длин волн в диапазоне от 400 до 700 нм. Полученный топологический рисунок на этом материале, обладающем высокой светопоглощающей способностью, идеально подходит для защиты фотонных устройств, повышая контрастность цветового фильтра, минимизируя дефекты и устраняя необходимость в материалах на основе хрома. Обработка черного фотополимера может выполняться на уровне пластины, снижая производственные затраты в полупроводниковой промышленности фотонных устройств.

В статье использованы материалы «Advanced black resist processing and optimized litho patterning for photonic devices», Chip Scale Review Volume 23, № 6, November-December 2019; с сайта компании EV Group: https://www.evgroup.com.

Подписывайтесь на наш канал на Яндекс.Дзен