Технологию термозвуковой сварки с применением медной проволоки изучают уже более двух десятилетий, поскольку медь имеет ряд преимуществ перед золотом и является экономически выгодной. Потребность в применении медной проволоки вместо золотой вызвал рост производства интегральных микросхем (ИМС) для микроэлектроники, медицины, силовой и автомобильной электроники. Если сравнивать высокочистые материалы, то золото дороже меди более чем в 25 раз, но медь быстро окисляется при взаимодействии с окружающей средой. В статье приведен анализ проблем надежности и качества медных проволочных соединений и варианты оптимизации параметров термозвуковой сварки. Также кратко представлены проблемы термозвуковой сварки медной проволокой на пластинах с низкой диэлектрической проницаемостью (low-k) и пути их решения.

Из-за резкого роста цен на золото в последние годы в исследования и разработки технологии термозвуковой сварки медной проволокой были вложены значительные средства. Медная проволока как альтернатива золотой имеет значительное преимущество в плане экономии. Также медная проволока обладает более высокой электро- и теплопроводностью, что увеличивает скорость передачи сигналов и уменьшает тепловыделение за счет отвода тепла. Термозвуковая сварка — это диффузия двух разных материалов, при которой соединение формируется в результате совокупного действия температуры, давления и ультразвуковых (УЗ) колебаний. Производители микроэлектронных устройств и приборов смогли усовершенствовать технологию термозвуковой сварки контактных площадок золотой проволокой диаметром 15 мкм с шагом 40 мкм. Сегодня термозвуковая сварка медной проволокой диаметром до 50 мкм применяется в основном при сборке систем в корпусах (SiP — System in Package) с малым числом выводов и силовых дискретных элементов. Из-за уменьшения габаритов ИМС уменьшаются размеры контактных площадок и шаг между ними, и у производителей микроэлектроники все чаще возникает желание перейти на использование медной проволоки. Более того, многие производители переходят к технологии сборки устройств на low-k пластинах (системная интеграция на уровне пластин, WLSI — Wafer Level System Integration), а это ужесточает требования к инструментам и технологическому процессу термозвуковой сварки. Далее мы рассмотрим проблемы, возникающие при применении технологии термозвуковой сварки выводов медной проволокой, и достижения последних лет, связанные с решением этих проблем.

Окисление меди и геометрия шарика в процессе термозвуковой сварки

Основная проблема меди — это окисление. При термозвуковой сварке в месте контакта медной проволоки с выводом шарик образуется под действием поверхностного натяжения при воздействии высокого напряжения и слаботочной искры электрического пламени. При этом возникает локальная среда с повышенной температурой, и легко происходит окисление. Окисление шарика приводит к нестабильности его геометрии, необходимо исключить окисление.

Одним из решений этой задачи является применение системы подачи инертного газа (N2 или формир-газ N2/H2), которая обеспечивает бескислородную среду в точке сварки. Более того, водород дает дополнительную тепловую энергию для плавления медной проволоки, а также может превратить оксид меди обратно в медь, поскольку водород является восстановительным газом. Таким образом, формир-газ лучше защищает от окисления по сравнению с чистым азотом, и чем больше содержание водорода в формир-газе, тем лучшими антиокислительными характеристиками он обладает. Наиболее подходящим является формир-газ с концентрацией 5 % H2, поскольку смеси, содержащие более 5 % H2, легковоспламеняемы.

Другой способ предотвратить окисление меди — нанести гальваническое покрытие из металла, стойкого к окислению, на поверхность медной проволоки. Медная проволока с гальваническим покрытием Au, Ag, Pd, Ni имеет длительный срок хранения и обладает лучшими антиокислительными характеристиками, чем чистая медная проволока. Однако за исключением Pd большая часть покрытий ухудшает геометрию шарика. При обычных условиях хранения срок годности Pd-Cu-проволоки составляет более 90 дней, а для чистой Cu-проволоки — всего 7 дней.

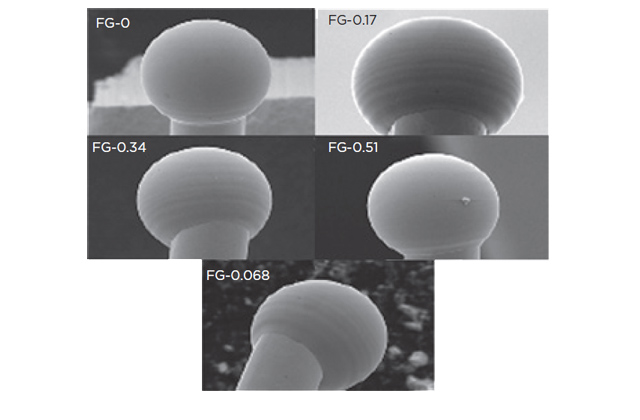

При термозвуковой сварке основными параметрами формирования шарика в первой точке являются сила тока и время в случае с золотой проволокой, а для медной проволоки к этим параметрам добавляется скорость потока инертного газа. При использовании чистого N2 более вероятно получение шарика с небольшим отклонением геометрии. Шарик с хорошей симметрией получается при использовании формир-газа. Атомный вес H2 меньше, чем у N2, поэтому формир-газ повышает нагрев, при этом снижается температура на периферии дуги, что приводит к ее сужению. Сужение дуги ограничивает распространение разряда вокруг конца проволоки и приводит к образованию сферического шара. При использовании чистого N2 разряд распространяется по поверхности проволоки вверх, из-за чего возникает отклонение геометрии. Чистого N2 достаточно для формирования сферических шариков только при сварке Pd-Cu-проволокой.

Чем выше расход газа, тем лучше антиокислительные характеристики. В процессе формирования шарика в первой точке температура может достигать 1500 °C, при этом формир-газ резко расширяется. Если скорость потока слишком мала, резкое расширение газа приведет к сильному окислению поверхности шарика. Высокая скорость потока может сдуть плавящийся шарик с центра проволоки или вызвать отклонение геометрии. Эффект охлаждения, вызванный высокой скоростью потока, увеличивает поверхностное натяжение плавящихся шариков, что также приводит к отклонению формы.

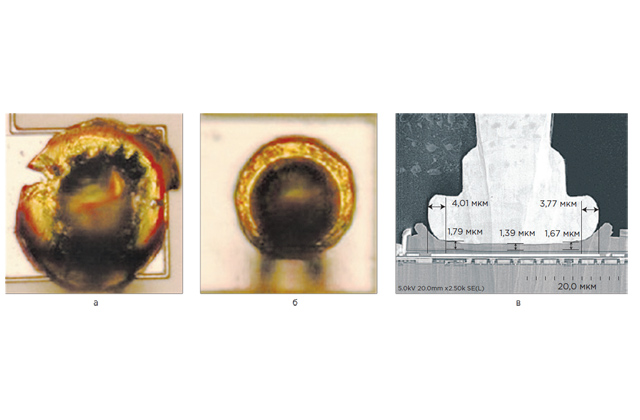

Скорость потока около 0,5 л/мин считается подходящей для получения качественных по форме шариков. Шарики, полученные при разной скорости потока, представлены на рис 11.

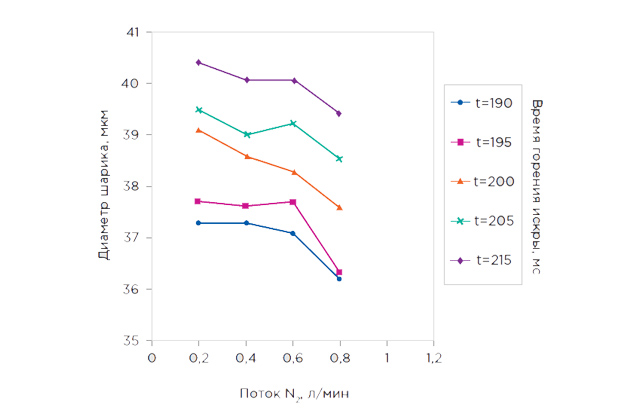

Из-за увеличения тепловыделения, вызванного конвекцией, с увеличением потока газа размер шарика становится меньше. На рис 2 показана зависимость диаметра шарика Pd-Cu-проволоки от потока N2. Из рис 2 также можно сделать вывод, что диаметр шарика тем больше, чем больше время горения слаботочной искры электрического пламени. Это связано с тем, что более длительное время горения приводит к большему оплавлению проволоки и способствует увеличению диаметра.

Оптимизация усилия сварки, мощности УЗ и силы тока

Одной из основных функций УЗ при термозвуковой сварке является зачистка окисла на контактной площадке для улучшения качества интерметаллического соединения между шариком и площадкой. Кроме того, УЗ делает шарик мягче и повышает температуру контакта между двумя материалами. Чем больше мощность УЗ, тем выше нагрузка на контактную площадку. Для уменьшения этой нагрузки при сварке есть целый ряд решений: использование более мягкой проволоки, изменение конструкции и толщины контактных площадок, повышение частоты УЗ. Поскольку окисел на шарике делает его твердым, то в процессе термозвуковой сварки потребуется большее усилие и мощность УЗ, что увеличит риск повреждения контактной площадки и приведет к образованию кратеров в кремнии.

Повторяемость геометрии и твердость шарика напрямую зависят от силы тока при его формировании. Ток оказывает значительное влияние на распределение Pd по поверхности и, соответственно, на твердость Pd-Cu-шарика в целом. Геометрия шариков из чистой медной проволоки имеет плохую повторяемость при малой силе тока по сравнению с шариками, получаемыми при термозвуковой сварке выводов Pd-Cu-проволокой при различной силе тока. При малой силе тока Pd не достигает точки плавления и остается на поверхности проволоки, а внутренняя часть шарика состоит из чистой меди. При большом токе Pd быстро нагревается, вызывая эффект турбулентной диффузии, и Pd хаотично распределяется внутри шарика, что увеличивает его твердость в результате легирования.

Поскольку оксидный слой напрямую влияет на качество интерметаллического соединения между шариком и контактной площадкой, это вызывает ухудшение прочности контакта, особенно во второй точке сварки, которая, как правило, является клиновым соединением. Но прочность медной проволоки на сдвиг выше, чем у золотой2, поэтому снизить нагрузку на контактную площадку можно путем уменьшения частоты и мощности УЗ, несмотря на снижение прочности на сдвиг. Например, за счет использования более мягкой медной проволоки, оптимизации усилия сварки и мощности УЗ можно на ~40 % снизить нагрузку на контактные площадки по сравнению с УЗ-сваркой золотой проволокой3.

Сравнение прочности соединений и дефектности второй точки сварки при применении Au-проволоки, Cu-проволоки и Pd-Cu-проволоки представлено в Таблице 1. Из таблицы видно, что более высокой прочностью и низкой степенью дефектности второй точки обладает Pd-Cu-проволока по сравнению с чистой медью. Следует отметить, что жесткость проволоки Pd-Cu выше, чем у Cu-проволоки, и потребуется большее усилие сварки, которое может повлиять на контактную площадку. Поэтому необходима оптимизация данного параметра для проведения качественного процесса термозвуковой сварки выводов.

Таблица 1 Прочность соединения и дефектность второй точки сварки

|

Материал проволоки |

Pd-Cu |

Au |

Cu |

|

Прочность первой точки сварки, г |

35,9 |

26,1 |

21,9 |

|

Прочность второй точки сварки, г |

7,5 |

5,4 |

2,6 |

|

Дефектность второй точки сварки, ppm |

0 |

0 |

7933 |

Формирование петель из медной проволоки при термозвуковой сварке

Элементы и компоненты силовой и автомобильной электроники, как правило, имеют небольшое количество контактов, и при сборке их сварка осуществляется толстой проволокой или лентой. А при производстве элементов и компонентов микроэлектроники применяются однокристальные и многокристальные сборки, включая кристаллы в стеке, когда кристалл монтируется на кристалле. Термозвуковая сварка микросхем и сборок с большим количеством контактных площадок выполняется тонкой проволокой. При большом количестве выводов следует учитывать малый шаг между ними и характеристики формирования петли имеют решающее значение, поскольку даже небольшое перемещение провода может вызвать короткое замыкание (КЗ).

Благодаря хорошей теплопроводности медной проволоки зона термического влияния (ЗТВ) имеет малые размеры во время процесса термозвуковой сварки. Медная проволока жестче золотой и меньше провисает как при аналогичной форме и высоте петли, так и при формировании длинных петель из тонкой проволоки. Медная проволока имеет более высокую жесткость на разрыв и больше подходит для термозвуковой сварки выводов с мелким шагом. Как показано в Tаблице 2, после оптимизации параметров высота петли медной проволоки сопоставима с золотой.

Таблица 2 Высота петли из медной и золотой проволоки

|

Материал проволоки |

Cu |

Au |

|

Максимальное значение, мкм |

60,0 |

59,5 |

|

Среднее значение, мкм |

56,7 |

56,7 |

|

Минимальное значение, мкм |

53,0 |

52,0 |

|

Отклонение, мкм |

1,74 |

2,10 |

Образование интерметаллических соединений и их влияние на качество соединений

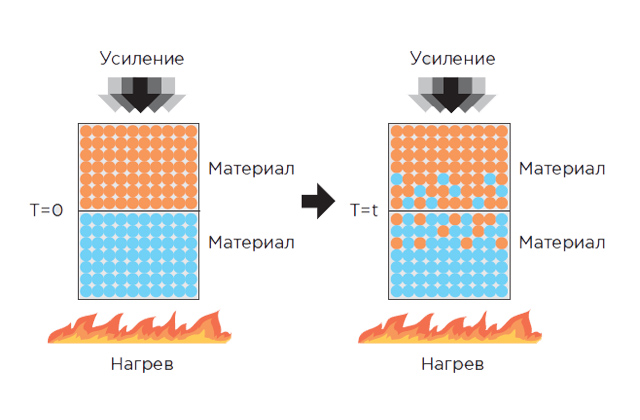

Глубина диффузионного слоя напрямую зависит от времени сварки и температуры (рис 3). Из-за высокой температуры во время процесса будет происходить взаимная диффузия между шариком и контактной площадкой из Al, что вызовет рост интерметаллических соединений. Умеренный рост повышает прочность соединения за счет улучшения характеристик материала. Чрезмерный рост интерметаллических соединений приводит к увеличению переходного сопротивления в контакте, что усугубляет тепловыделение, приводит к ухудшению прочности соединения и является одной из наиболее важных причин брака.

Рост интерметаллических соединений при использовании медной проволоки происходит намного медленнее по сравнению с золотой. При исследовании границ раздела связей Cu-Al с помощью сканирующего электронного микроскопа чрезмерный рост интерметаллидов не был обнаружен4, 5. Различия атомных свойств элементов объясняют разницу в темпах роста интерметаллических соединений. Атомарные строения алюминия и меди имеют больше различий, чем алюминий и золото, поэтому атомы алюминия легче проникают в золото. Электроотрицательность определяет химическое сродство атомов и является свойством атома одного элемента оттягивать на себя электроны от атомов других, поэтому рост интерметаллических соединений Au-Al происходит быстрее, так как электроотрицательность золота выше, чем у меди. Нарушение соединения, полученного золотой проволокой, всегда происходит внутри шара, в то время как разрушение соединения при использовании медной проволоки в основном происходит на контактной площадке. При термическом старении рост интерметаллических соединений Au-Al сопровождается образованием пустот, которые уменьшают механическую прочность и приводят к разрыву соединения. При термическом старении в соединениях Cu-Al пустоты отсутствуют, и это является одним из факторов высокой надежности. Более высокая прочность также связана с твердостью и пределом текучести образующихся алюминидов меди по сравнению с алюминидами золота. Таким образом, качество термозвуковой сварки выводов золотой проволокой хуже, чем медной, по двум основным причинам:

- увеличение переходного сопротивления происходит быстрее;

- из-за более высокой электроотрицательности происходит истощение контактной площадки и образование пустот в соединении.

Чтобы определить надежность соединений, полученных медной проволокой при повышенной влажности и в условиях высоких температур, проводят климатические испытания при повышенных давлении и температуре6. Глубина роста интерметаллических соединений в большей степени подвержена увеличению во время отжига, чем в условиях климатических испытаний, и режимы разрушения шарика при тестах на сдвиг зависят от времени отжига при определенной температуре. При невысокой температуре и длительном времени отжига больше Cu вступает в реакцию с Al, что повышает прочность соединения, и при разрушающем тесте на сдвиг трещина появляется между медным шариком и алюминиевой площадкой. При высокой температуре и более продолжительном времени отжига большая часть алюминия из контактной площадки поглощается медным шариком, и тогда излом шарика при сдвиге смещается в область между интерметаллидами и образующимся SiO2, поскольку между ними очень плохая адгезия. При температуре отжига 350 °C алюминий из контактной площадки полностью поглощается медным шариком.

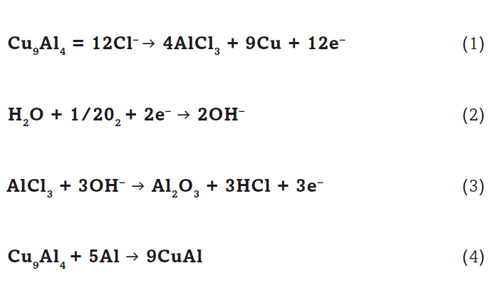

Коррозионно-индуцированные повреждения считаются основной причиной отказа соединения неизолированной медной проволоки при климатических испытаниях. Коррозия — это, в первую очередь, химические реакции интерметаллида Cu-Al с такими галогенами как Cl и Br, которые содержатся в полимерах, применяемых для корпусирования изделий методом литья под давлением. Галогены из полимеров будут действовать как катализаторы в реакции коррозии и превращать интерметаллические соединения Cu-Al в оксиды Al и оксиды Cu, а Cu может быть даже расщеплен из интерметаллида с помощью Cl. Один из возможных процессов реакции коррозии между интерметаллическим соединением и Cl следующий7:

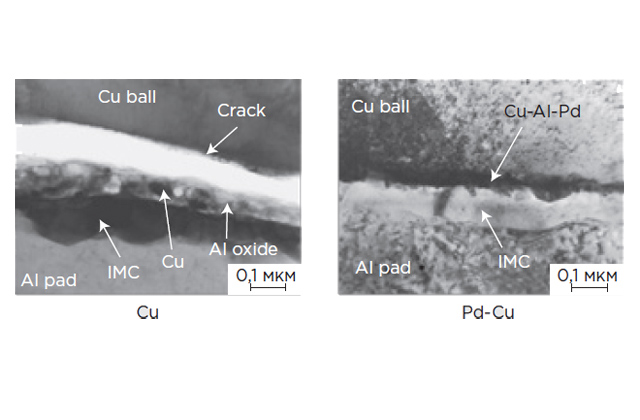

Эти реакции коррозии и разложения приводят к образованию трещин на границе раздела. Pd в шарике не влияет на скорость роста интерметаллических соединений, из чего следует, что разницей глубины образующихся интерметаллидов между чистой медной проволокой и покрытой Pd можно пренебречь. Результаты климатических испытаний демонстрируют, что надежность соединений, полученных Pd-Cu-проволоками, при повышенной влажности выше, чем у соединений из Cu-проволоки без покрытия. После 400 ч климатических испытаний трещина образуется на границе раздела для соединений, полученных чистой медной проволокой, а на границе соединений с применением медной проволоки, покрытой палладием, трещины или пустоты не появились. Изображения границ раздела соединений представлены на рис 48, для соединений с применением проволоки Pd-Cu она состоит из раствора Pd-Cu, соединения Al-Pd-Cu и интерметаллических соединений Al-Cu. Слои, обогащенные палладием, улучшают надежность соединения при повышенной влажности, контролируя диффузию и образование интерметаллидов на границе раздела.

Сжатие алюминиевых контактных площадок и особенности термозвуковой сварки медной проволокой выводов на low-k материалах

Сжатие алюминиевой контактной площадки является обычным явлением при термозвуковой сварке выводов медной проволокой, но редко встречается при применении золотой проволоки. Алюминий имеет более низкое напряжение текучести по сравнению с медным шариком, особенно при воздействии УЗ. Сжатие Al контактной площадки должно контролироваться, как показано на рис 5. Толщина Al контактной площадки под шариком должна достигать определенного размера, чтобы обеспечить надежность соединения. Если остаточный слой Al под шариком слишком тонкий, он может быть полностью поглощен медью.

Из-за плохой адгезии между интерметаллидами и SiO2 при тестировании соединений на растяжение шарики отрываются или возникают микротрещины. Из-за выдавливания алюминия на периферии шариков и горизонтального движения инструмента при УЗ-воздействии без приложения вертикального усилия по периметру медные шарики слабо соприкасаются с контактными площадками. Ультразвук влияет на зарождение начальной трещины на периферии шариков, и она со временем будет расширяться от края к центру, при этом ионы Cl будут диффундировать в центр шарика через трещину, что приведет к последующим реакциям коррозии интерметаллидов Cu-Al и вызовет разрушение сварного соединения. Более того, если зона, на которую выдавливается алюминий, больше чем шаг между контактными площадками, это может вызвать КЗ или нарушение работы электрической цепи.

Есть целый ряд технологических приемов для снижения сжатия алюминия. Например, повышение твердости контактной площадки путем ее легирования Si или Cu, оптимизация параметров процесса, таких как уменьшение усилия сварки или мощности УЗ, использование более мягкой медной проволоки для получения более мягких шариков. Помимо этого, нанесение покрытий из NiPd или NiPdAu поверх контактных площадок также является одним из способов предотвращения сдавливания Al и повреждения контактных площадок. Чистота проволоки также оказывает определенное влияние на степень сжатия алюминия. Благодаря высокой чистоте материала в шарике гораздо меньше включений и снижается напряжение текучести, что, в свою очередь, требует меньшего усилия при сварке и обеспечивает малое сжатие алюминия во время процесса.

Для улучшения характеристик конечных изделий производители микросхем используют многоуровневую компоновку контактных площадок и заменяют SiO2 диэлектрическими материалами с низкой диэлектрической проницаемостью (low-k). Эти материалы обладают слабой механической прочностью, что в сочетании с высокой твердостью медной проволоки создает новые проблемы по ее применению для термозвуковой сварки выводов. Внедрение пористости в существующие low-k-материалы — типовой способ создания материалов со сверхнизкой диэлектрической проницаемостью (ultra-low-k). Пористость в диэлектрических пленках снижает модуль упругости и твердость, что в большинстве случаев вызывает плохую адгезию к другим слоям. При термозвуковой сварке высокие значения параметров процесса приводят к повреждению контактных площадок, а низкие не ведут к образованию соединения между материалами. Один из способов снизить риск повреждения контактной площадки — увеличить ее толщину, тогда потребуется повысить усилие сварки, но при этом будет выдавливаться больше Al, что, как мы уже выяснили, является одной из критических проблем. Для термозвуковой сварки выводов на low-k-пластинах нужно применять медную проволоку высокой чистоты, для которой требуется меньшая мощность УЗ, и время сварки должно быть больше.

Оборудование и инструмент для термозвуковой сварки и механического контроля проволочных соединений

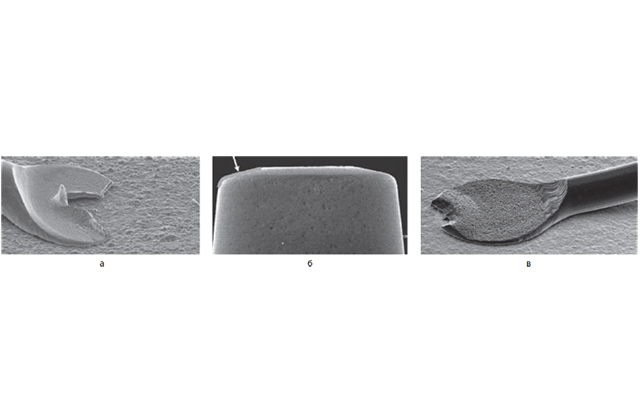

Чтобы составить полную картину и определить механизм разрушения соединений между материалами при термозвуковой сварке выводов, потребуется тестирование шариков на отрыв и сдвиг, сканирующая электронная микроскопия и энергодисперсионная рентгеновская спектроскопия для анализа интерметаллических соединений или дефектных шариков. Поэтому очень важны возможности оборудования и программного обеспечения для правильной настройки параметров процесса термозвуковой сварки при работе с различными материалами, включая low-k. Инструмент для сварки также является очень важным аспектом, поскольку напрямую влияет на качество соединений. Обрыв самой проволоки и ее отрыв от контактной площадки — типичная проблема при стежковой микросварке (рис 6а), и подбор капилляра подходящей конструкции улучшает качество соединения проволоки к контактной площадке (пример формы кончика капилляра представлен на рис 6б). За счет строения торца капилляра можно снизить проскальзывание между ним и проволокой и значительно улучшить качество соединения (рис 6в).

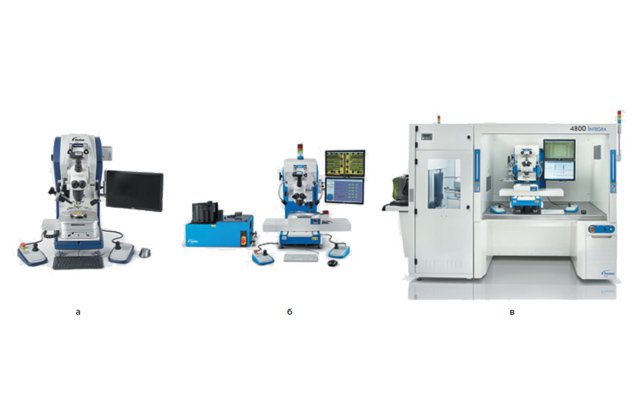

Для проведения механического контроля проволочных соединений используют установки для разрушающего контроля на отрыв и сдвиг. Один из партнеров ООО «Остек-ЭК» — компания Nordson Dage9, подразделение компании Nordson Electronics Solutions — производит оборудование (рис 7) под различные задачи в области разрушающего контроля материалов. Системы Nordson Dage обладают гибкостью, которая достигается применением различной оснастки и уникальных быстросменных картриджей с нагрузками при нажиме до 50 кг, на отрыв до 50 кг и на сдвиг до 200 кг, что позволяет экономить время и проводить комбинированные испытания сложных сборок.

Технологическим партнером «Остек-ЭК» при решении любых задач по термозвуковой сварке является компания Kulicke and Soffa Industries, Inc.10 (далее K&S), признанная одним из мировых лидеров по производству автоматизированного оборудования для термозвуковой сварки выводов лентой, тонкой и толстой проволокой из различных материалов, для сборочного производства широкой номенклатуры изделий от микропроцессоров до аккумуляторных батарей для электромобилей. K&S также разрабатывает и производит всю необходимую оснастку и инструменты для качественной термозвуковой сварки как в стандартном исполнении, так и по требованиям заказчика.

Каждая модель оборудования от K&S (рис 8) — это высокопроизводительная система термозвуковой сварки, обладающая гибкостью, необходимой для многономенклатурного серийного производства, и обеспечивающая высокую производительность за счет запатентованных решений, ускоряющих перенастройку с одного типа проволоки и изделия на другой.

Преимущества оборудования K&S:

- Термозвуковая сварка выводов керамическими капиллярами методами «шарик-клин» и «клинклин» всеми типами проволоки без замены головы (только серия RAPID).

- Система автоматического контроля с функцией мониторинга процесса термозвуковой сварки в реальном времени и анализ данных для обеспечения максимального выхода годных изделий.

- Система контроля и управления, собирающая данные о состоянии главных подсистем и сохраняющая их для анализа.

- Запатентованные адаптивные процессы ProCu, ProAu, ProAg, ProStitch Plus (PSP) и программное решение для 3D-программирования профиля петли AutoOLP, обеспечивающие стабильное качество при максимальной производительности путем простой оптимизации параметров.

Заключение

Медная проволока в качестве альтернативы золотой имеет множество преимуществ:

- Особо чистая медь более чем в 25 раз дешевле золота.

- Медь имеет более высокую электро- и теплопроводность.

- Медная проволока имеет более высокую жесткость на разрыв и сдвиг.

- Рост интерметаллических соединений происходит намного медленнее при использовании медной проволоки.

- Из-за низкой электроотрицательности меди истощение контактной площадки происходит медленнее и резко снижается образование пустот в соединении.

Однако из-за физических и химических свойств при термозвуковой сварке выводов медной проволокой следует учитывать ряд факторов:

- Для процесса требуется система подачи инертного газа в зону сварки.

- Требуется контроль сжатия контактной площадки.

- Для более качественных соединений требуется Cu-проволока с Pd-покрытием.

В настоящее время в исследования и разработки вкладывают большие средства, чтобы понимать и оценивать как недостатки, так и плюсы применения меди. Эти исследования позволили получить практические результаты в развитии и применении технологии термозвуковой сварки медной проволокой выводов микросхем, компонентов и силовых элементов. Сегодня особо пристальное внимание мирового научно-производственного сообщества направлено на актуальные технологии термозвуковой сварки выводов медной проволокой между контактными площадками со сверхмелким шагом на low-k материалах.

На сайте ООО «Остек-ЭК» в разделе https://ostec-micro.ru/catalog/equipment/mikrosvarka-vyvodov/представлены подробные материалы о системах термозвуковой сварки. По всем вопросам, связанным с термозвуковой сваркой и другим технологиям, оборудованием, оснасткой и инструментами для производства микроэлектроники, обращайтесь по телефону:

1 Fan XQ, Wang T, Cong YQ, Zhang BH, Wang JJ. Oxidation study of copper wire bonding. In: Proceedings of 11th international conference on electronic packaging technology & high-density packaging. 2009. Стр. 9

2 Srikanth N, Murali S, Wong YM, Vath CJ. Critical study of thermosonic copper ball bonding. Thin Solid Films. 2004. Стр. 45

3 Shah A, Mayer M, Zhou Y, Hong SJ, Moon JT. Reduction of underpad stress in thermosonic copper ball bonding. In Proceedings of 58th electronic components and technology conference. 2008. Стр. 30

4 Murali S, Srikanth N, Vath III CJ. An analysis of intermetallics formation of gold and copper ball bonding on thermal aging. Materials Research Bulletin 2003. Стр. 46

5 Murali S, Srikanth N. Charles J. Vath III. Effect of wire size on the formation of intermetallics and Kirkendall voids on thermal aging of thermosonic wire bonds. Materials Letters 2004. 58(25). Стр. 101

6 Shah A, Mayer M, Zhou YN, Hong SJ, Moon JT. Low-stress thermosonic copper ball bonding. IEEE Trans Electron Manuf 2009. 32(3). Стр. 84

7 Uno T. Bond reliability under humid environment for coated copper wire and bare copper wire. Microelectron Reliab. 2011. 51. Стр. 56

8 Uno T, Terashima S, Yamada T. Surface-enhanced copper bonding wire for LSI. In: Proceedings of electronic components and technology conference. 2009. Стр. 95

9 https://www.nordson.com/en/divisions/dage/bondtesting-systems